一、总体情况

东南(福建)汽车工业股份有限公司(以下简称“东南汽车”)成立于1995年,系习近平总书记在闽工作期间亲手擘画的最大闽台合作企业,开创了两岸汽车产业合作先河,经20余年发展,东南汽车产品线已完整覆盖轿车、SUV、商用车等多个领域, 累计产销汽车突破156万辆,累计实现营收突破 1248 亿元。

为顺应新能源发展趋势,东南汽车主动寻求“智改数转”升级,在省市县各级领导关心和支持下,与奇瑞集团达成战略联盟,保持东南汽车独立性运营基础上共享奇瑞集团研发和试验能力,在东南汽车现有基础上注入资金和产品。东南汽车立足“数字、厂房、制造、 物流、能源”五大创新点,全方位、全角度、全链条赋能产品品质。

基于智能制造3.0标准,东南汽车联合福建联通打造5G智慧工厂。项目需建设一张覆盖全厂区的5G+有线双千兆网络,满足生产、办公、监控等有线与无线终端设备的全面接入,要求网络可用性达99.9%,符合网络安全等级保护二级标准;通过构建企业私有云,承载服务于工厂生产现场管理、时延敏感的业务应用以及工业数字化场景所需的能力,需运行ERP、MES、设备管理、仓储物流、客户服务等核心业务,支撑企业数字化创新及变革;基于5G网络及云平台构建智能化应用,融合自动化产线、智能终端、5G网关等设备,打造智能设备管理、智慧物流、智能质检等应用场景。项目整体设计需满足东南汽车未来5-8年的数字化管理需求,确保项目的持续升级与扩展能力。

二、主要做法

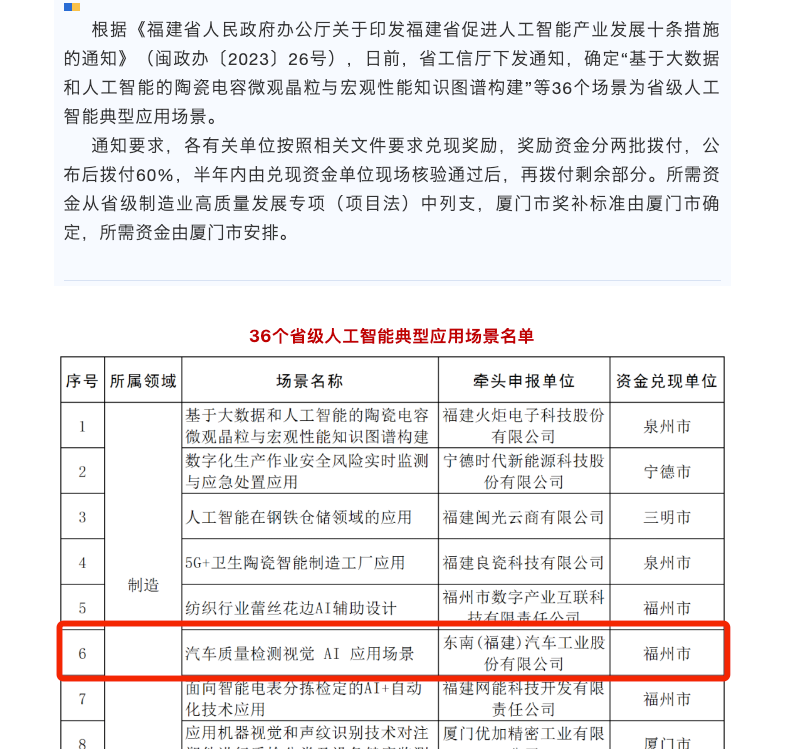

基于产线建设和数字化转型需求,东南汽车携手福建联通通过5G网络建设、产线智能化改造、生产研发技术升级等方式打造5G智慧工厂。项目包含“1张网+1个工业互联网云平台+N个智能化应用”。该项目成功入围了2023年福建省新一代信息技术与制造业融合发展典型案例,其中的5G+汽车质量机器视觉检测入选2024年福建省人工智能典型应用场景。

2023年福建省新一代信息技术与制造业融合发展典型案例—目录页

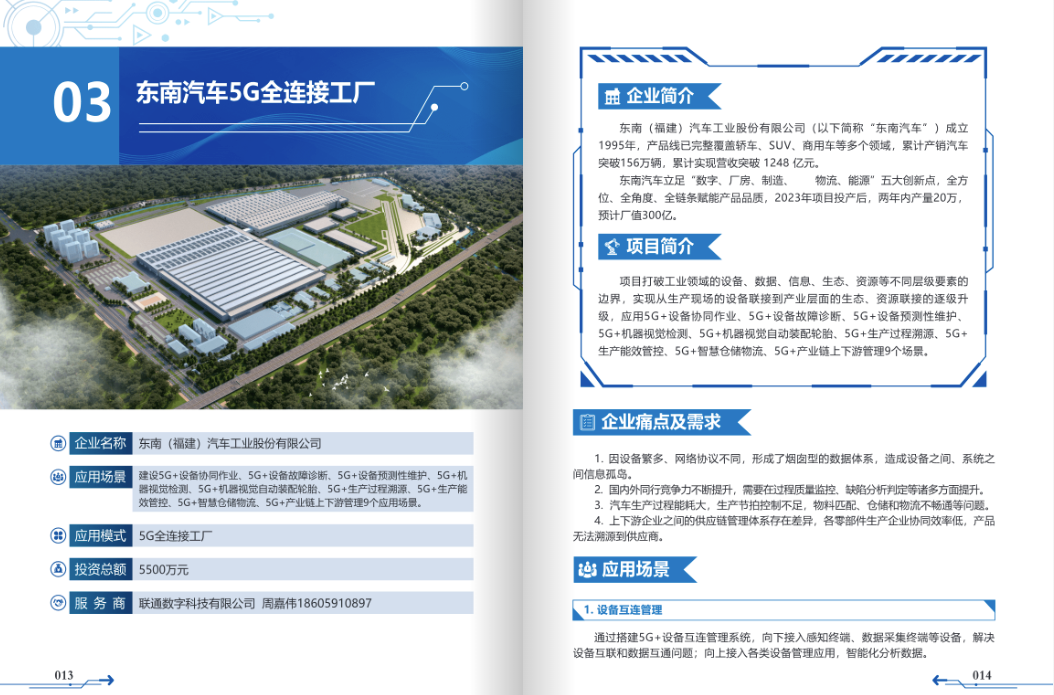

2023年福建省新一代信息技术与制造业融合发展典型案例—详细页

2024年福建省人工智能典型应用场景

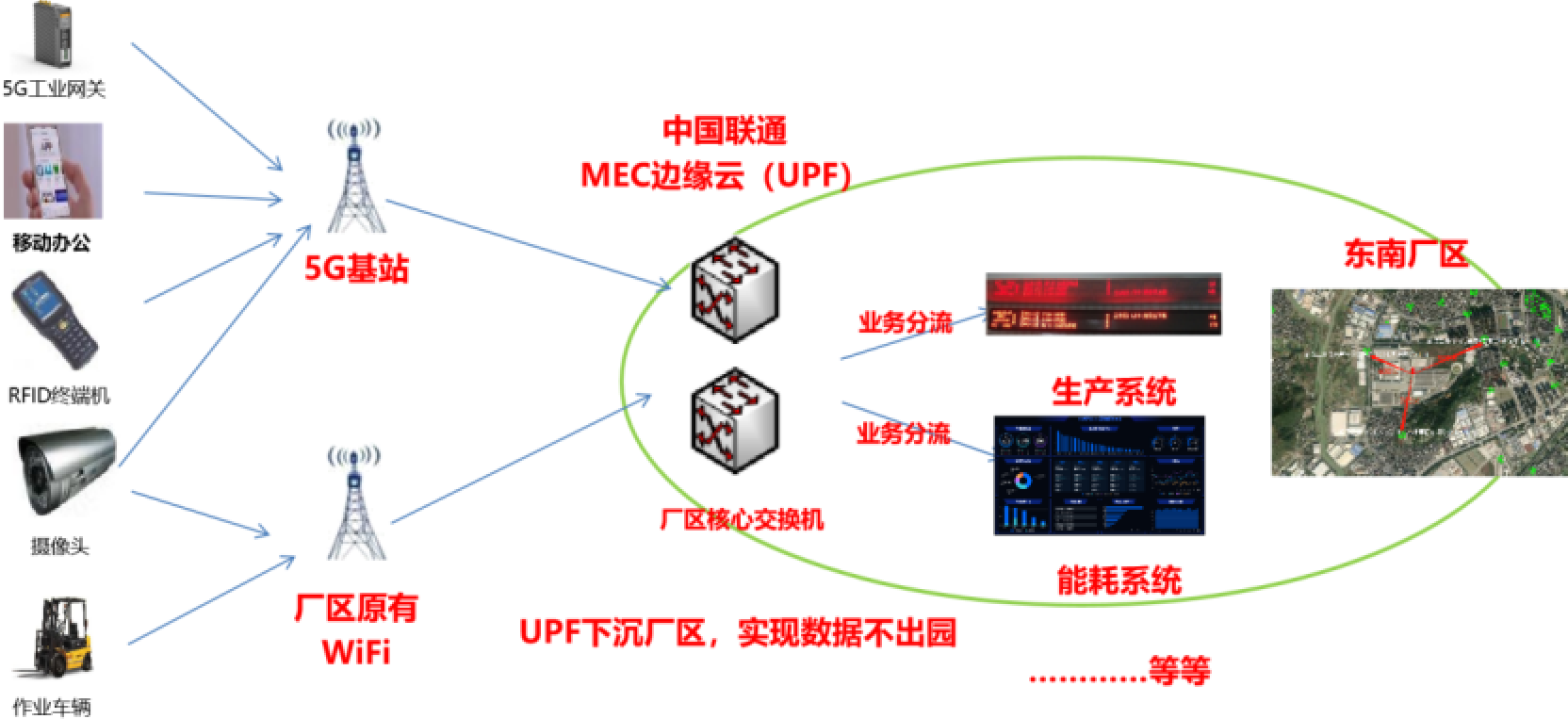

“1张网”即一张5G+有线的扁平化网络,以双千兆数字化网络为底座,为东南汽车的冲焊涂总四大车间提供无缝覆盖的有线+无线通信网络,实现灵活接入车间内的生产、办公、监控等终端设备,确保生产关键数据的实时传输,保障生产线的连续稳定运行,为智能制造提供坚实的网络基础。

5G混合专网总体网络架构图

“1个平台”即工业互联网云平台,作为数据汇聚、分析与应用的核心中枢。该平台部署运行ERP、MES、LES、EAM、TMS、SRM等核心业务,结合5G、大数据、人工智能等新质生产力,实现生产数据的全面采集、深度挖掘与智能分析,有效消除信息孤岛,促进跨部门、跨系统的信息共享与业务协同,带动上下游超100家供应商的协同合作。同时,云平台提供丰富的应用接口。

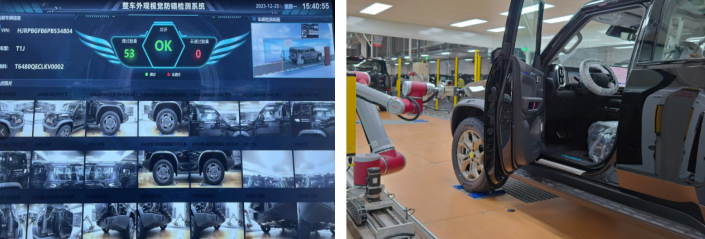

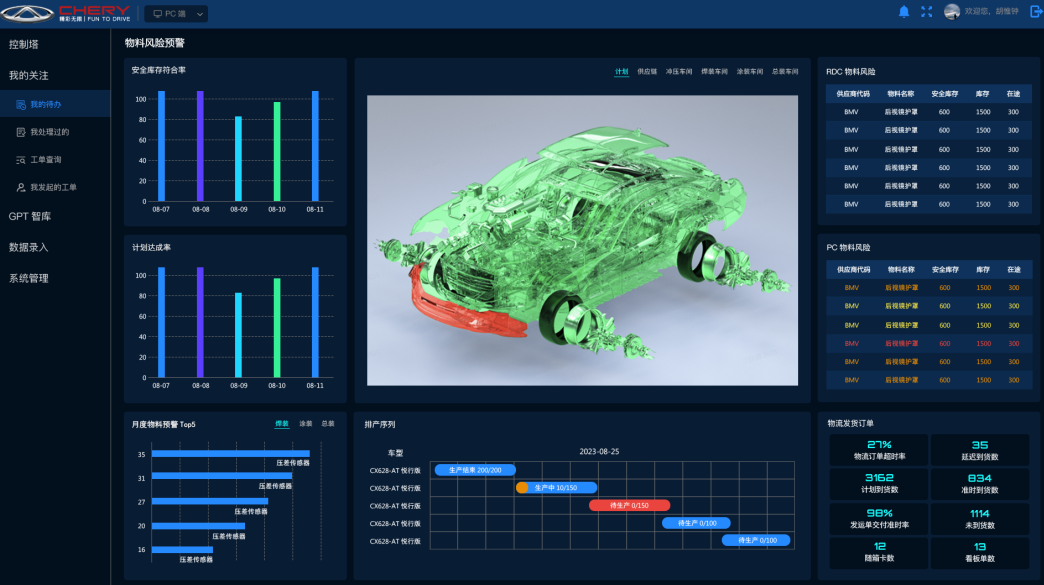

“N个智能化应用”围绕智能制造需求,部署多元化的智能化应用场景。包含5G+设备协同作业,实现AGV等设备间实时数据交互和精准控制;5G+设备预测性维护,实现提前预测设备故障并制定维护计划;5G+机器视觉检测,实现汽车外观、颜色、尺寸等27个点位自动化检测;5G+生产过程溯源,实现汽车零部件到整车组装生产全流程追溯;5G+能效管控,实现能耗精准监测、优化控制和智能化管理;5G+智慧仓储物流,实现物料出入库及运输配送的自动化与精准化;5G+产业链上下游管理,实现上下游企业数据共享、业务协同与资源优化配置。

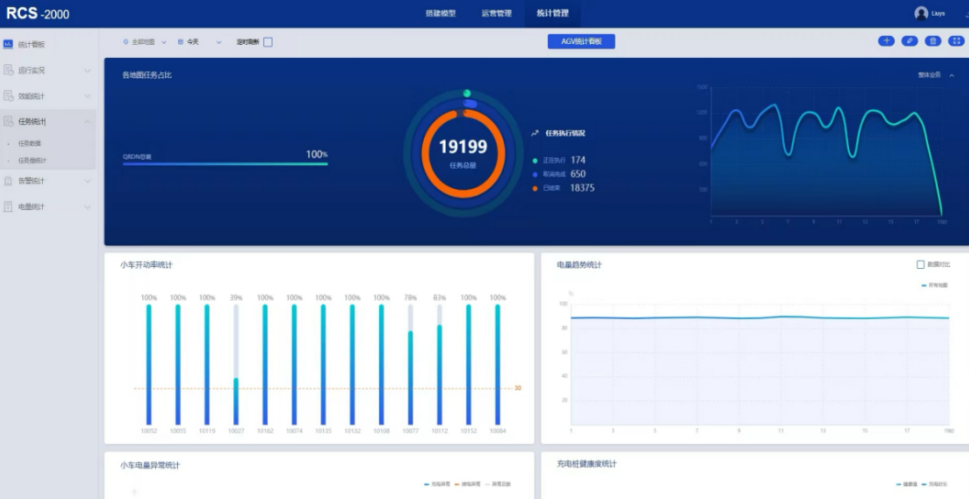

AGV运行状态及任务执行情况

现场AGV物料搬运

5G+AI视觉检测大屏及现场图

5G+产业链协同平台大屏展示

三、特色亮点

项目实施创新点包含以下五个方面:

1、通过部署5G专网、感知终端与数据采集设施实现全要素、全产业链、全价值链的实时监测,打造以数据为核心要素的泛在感知能力。

2、通过搭建设备互联管理平台及产业链协同平台,对数据进行标准化描述和统一建模,打破内外部数据孤岛现象,打通东南汽车内部数据流以及外部上下游供应商数据,提升东南汽车敏捷生产能力。

3、通过人工智能技术,对海量生产数据进行智能分析,反向作用于设备管理与生产运营,打造东南汽车智能决策能力。

4、基于生产要素的全面连接,打造研发、生产、管理等不同业务的协同能力。

5、对生产设备全面数字化,在监控生产系统同时,实时对生产系统的运行进行分析优化,使生产始终在最优状态运行,形成动态优化的能力。

四、案例成效

基于5G网络串联各类5G工业互联网关、传感器、PDA等设备超2000个,保障全厂设备24小时不间断稳定运行,通过在工业互联网平台部署多个智能化应用,实现生产、IT、物资、安全、设备等15个部门、超过100家供应链企业数字化协同业务,实现实时调度315台AGV,各类生产、设备、能耗等数据月采集量超50万条。应用落地成效如下:

1、5G+设备协同作业:实现车间各工序生产协同效率提升,每小时下线车辆由21辆提升至28辆,效率提升33%;

2、5G+设备预测性维护:实现设备维修平均时长从3天降到1天,效率提升67%;月平均设备故障时长由40小时降低至20小时,设备故障停机时长降低50%。

3、 5G+生产质量管理:部署了5G+机器视觉检测和5G+生产过程溯源应用后,实现核心零部件扫描防错率100%、装配防错100%、质量信息可追溯100%。

4、5G+生产能效管控:实现多场景多层级用能监测实现精细化管理,月平均能耗费用由120万元降低至105万元,月均能耗降低12%以上。

5、5G+智慧仓储物流系统:实现了物料运输和仓储数据无缝衔接,每台AGV每天调度次数由30趟提升至45趟,物料运输效率提升50%、物料库存周期由10天下降至7天,下降30%;各个运输节点透明化管理100%。

6、5G+产业链上下游管理:部署5G+产业链上下游管理平台后,实现供应链全流程动态可视化和跟踪管理,每个订单的平均响应时长由5.6小时降低至1.7小时,响应效率提升70%;备件库存预警由每季度2次降低至每季度1次,中断及延误风险降低50%,各物流运输环节100%透明。

(选自“数字化全面赋能典型案例座谈会”优秀案例)

扫一扫在手机上查看当前页面

闽公网安备:35010202001220号

闽公网安备:35010202001220号